El desecho de plásticos se ha convertido en un problema de orden mundial para el medioambiente. Es por eso que las investigaciones relacionadas con su sustitución o con su procesado se han multiplicado en los últimos años. Uno de esos campos de investigación es el de los llamados bioplásticos, más respetuosos con el medio ambiente. Sin embargo, la producción y el uso de bioplásticos tiene pros y contras. Hagamos un balance:

En cuanto a pros, los bioplásticos tienen una menor huella de carbono, ya que se producen a partir de fuentes de energía renovables; añadiremos que su reciclaje y reutilización favorece la economía circular; por último, no podemos dejar de señalar que una parte de ellos, aunque no todos, son biodegradables.

En el lado de los contras, señalaremos que los costes y la complejidad de su reciclaje, sumados a los escasos incentivos para su implementación según regiones, tiene como consecuencia que la producción de plásticos tradicionales sea más barata; además, a falta de un mayor desarrollo de la obtención de bioplásticos a partir de subproductos y residuos de biomasa, su fabricación descansa mayoritariamente en la transformación de productos de alimentación; por tanto, sería necesario destinar una parte de la tierra cultivable y del uso de agua a ese proceso; en consecuencia, su producción podría afectar a la disponibilidad de ciertos alimentos básicos y provocar el alza del precio de estos, así como fomentar la deforestación.

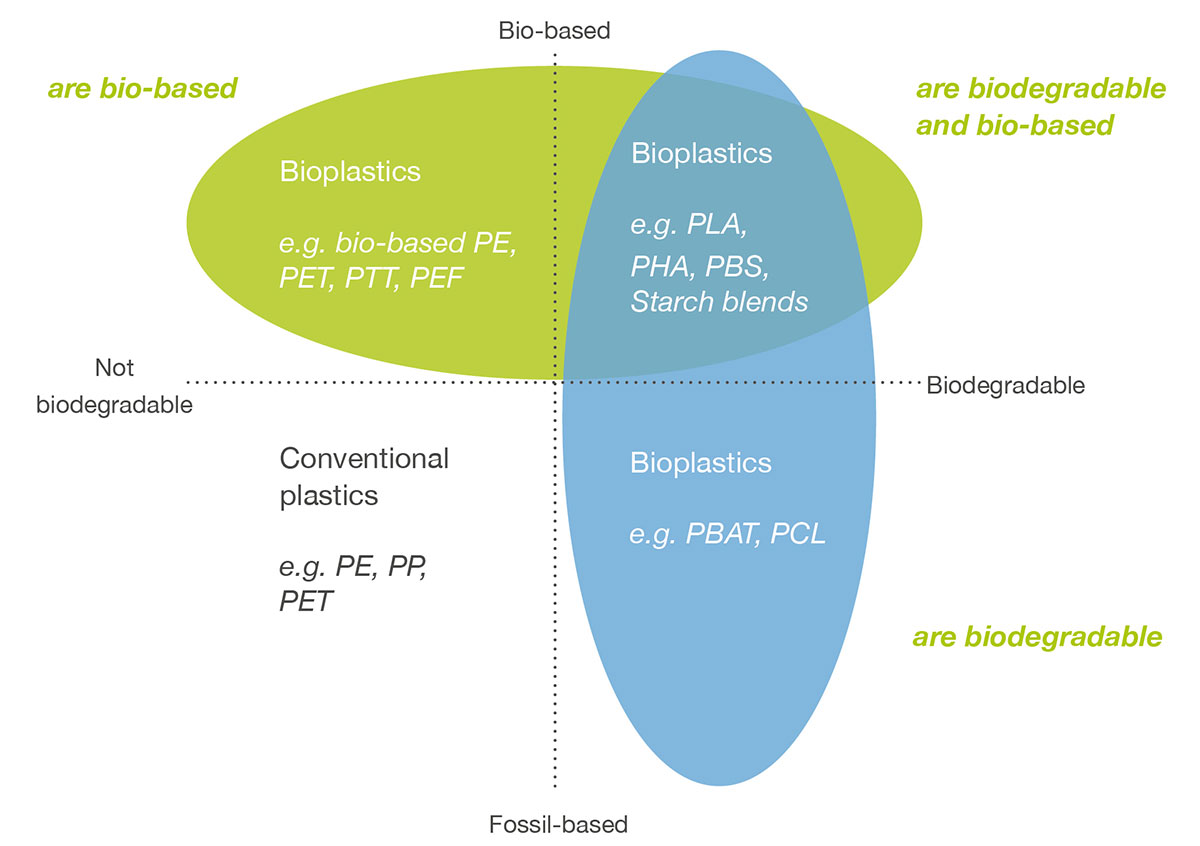

A continuación, y a modo de ilustración, podéis observar la clasificación europea de los plásticos, según su origen fósil o biológico, y según sean biodegradables o no.

En arquitectura y construcción los plásticos y bioplásticos tienen varios usos. Veamos algunos de ellos:

-Como aditivos en la elaboración de hormigones. Destaca la propuesta del Center for Regenerative Design & Collaboration. Este centro ha creado un aditivo (RESIN8™) a partir de plásticos difíciles de reciclar que hace al hormigón hasta un 15% más ligero, y más resistente según el uso. Con el mejora el aislamiento en hasta un 20% respecto del hormigón tradicional.

-En la fabricación de piezas de cubrición. En 2013, la multinacional Tetra Pak asesoró y apoyó la creación de Placove, cerca de la ciudad de México. Esta fábrica produce tejas y paneles ondulados a partir del material PolyAl. Este consiste en una mezcla de polímeros y aluminio, obtenido fundamentalmente de los envases de alimentos fabricados por Tetra Pak. En unos años la planta alcanzó una producción de 240.000 piezas al año.

-En la producción de materiales aislantes. La compañía Knauf ha desarrollado una resina plástica expandible (NEOPS), a partir fundamentalmente de estireno y de biomasa procedente de excedentes vegetales. Este factor evita que haya que recurrir a plantaciones agrícolas que puedan afectar al ciclo alimentario. Con un 98% de aire en su composición, es un material de gran ligereza y capacidad aislante. Es además resistente a los impactos y no se degrada con el tiempo, lo que supone una ventaja respecto a otros aislantes tradicionales. Con todo, su producción implica una reducción de la huella de carbono del 30%. Por último, hemos de mencionar que potencia la economía circular, pues es reciclable mecánicamente, sin procesos químicos.

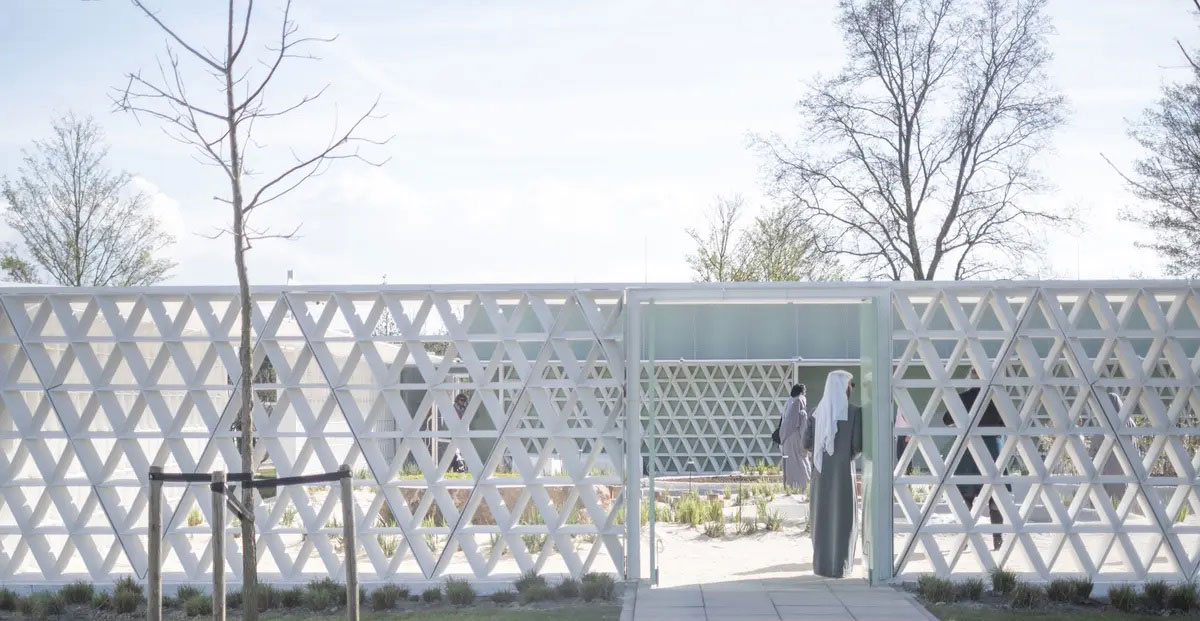

-En la fabricación de suelos. Aectual es una empresa que reutiliza materias primas de base biológica y bioplásticos para producir diversos productos mediante impresión 3D. Entre ellos, Durabella, un suelo de terrazo a partir de una mezcla de bio poliamida (bioPA), bio poliuretano (bioPU) y restos de piedra natural. Su gran resistencia, además de su ligereza, resultan interesantes en múltiples aplicaciones. En su catálogo encontramos otros productos, como maceteros a base de PolyAl, o revestimientos y pantallas separadoras a partir de bioPA. Aectual participó además en la fabricación de las fachadas y los muros del pabellón de Emiratos Árabes Unidos para la EXPO Floriade de 2022 en Holanda.

-En el diseño y construcción de edificios. Existen varios proyectos de arquitectura del estudio DUS Architects (fundadores de Aectual, por cierto), desarrollados con su tecnología pionera de impresión 3D. Durante la presidencia europea de Holanda, en 2016, fueron responsables de los elementos de la fachada del pabellón móvil de Europa para conferencias y eventos. Cuentan también con una línea de investigación para la construcción de un refugio de 8 m2, Urban Cabin. En este, la trama de rombos de la envolvente se rellena de hormigón en algunas partes para garantizar su estabilidad estructural. Pero su proyecto más ambicioso, en desarrollo en estos momentos, es sin duda una vivienda típica holandesa de 700m2 junto a un canal, Canal House. Esta cuenta con elementos producidos con impresoras 3D 2XL de hasta 5m de altura.

Por Guillermo Ferrer, arquitecto sénior en el Dpto. de Arquitectura de Amusement Logic