La «protección dúplex» se basa en la aplicación simultánea al acero de dos sistemas clásicos de protección contra la corrosión: el galvanizado y el lacado. Esta solución se utiliza habitualmente cuando el empleo de acero inoxidable resultaría económicamente inviable, siendo común en estructuras metálicas expuestas a medios particularmente agresivos, como entornos industriales, zonas costeras o en contacto con agua que contiene agentes químicos. Según sea la configuración específica, el sistema dúplex incrementa entre 1,2 y 2,5 veces, la durabilidad y eficacia de la protección respecto de la aplicación de cada método por separado.

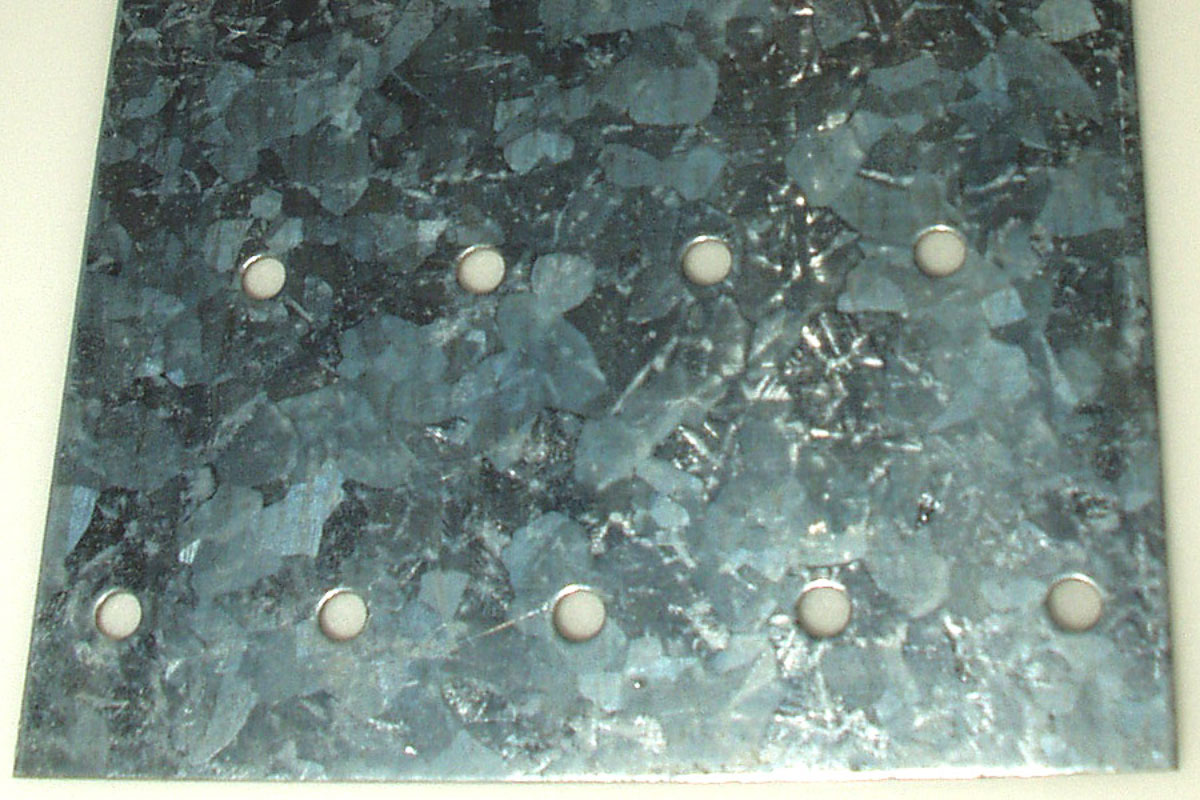

El proceso comienza con el galvanizado, que crea una capa de zinc sobre el acero. Al ser el zinc un metal más reactivo que el hierro, actúa como ánodo de sacrificio. En presencia de oxígeno, el zinc reacciona primero para formar óxido de zinc, el cual, a su vez, reacciona con el dióxido de carbono atmosférico para generar una capa estable de carbonato de zinc. Este compuesto, de color gris oscuro y gran resistencia, constituye una barrera efectiva que protege al acero subyacente incluso ante pequeños daños superficiales como roces o picaduras.

El espesor necesario de la capa galvanizada se determina en función del grosor del metal a proteger, la categoría de exposición ambiental —normalmente definida por el estándar ISO 9223— y la norma aplicable al galvanizado, como la ISO 1461 o la ASTM A123. Este espesor suele oscilar entre 55 y 200 micrómetros.

Posteriormente, se aplica una capa de acabado superficial. Esta puede ser un revestimiento en polvo —según la norma ASTM D6386 y, a menudo, sin necesidad de imprimación— o una pintura de poliuretano o epoxi, conforme a estándares como la ISO 12944-5. Además de funcionar como una barrera física adicional contra la humedad y los agentes corrosivos, esta capa aporta color. El espesor típico de este acabado se sitúa entre 90 y 300 micrómetros.

En conjunto, el sistema dúplex ofrece un espesor total de protección que puede oscilar entre 150 y más de 400 micrómetros. Para garantizar su calidad y durabilidad, es esencial un control riguroso que incluya la medición precisa de los espesores mediante métodos como la inducción magnética o las corrientes de Foucault de fase sensible. A dicha medición se suma la realización de ensayos de rendimiento, como la prueba de niebla salina, y de adherencia.

Por Miquel Solís, arquitecto sénior en el Dpto. de Arquitectura de Amusement Logic